紫外线加速老化试验箱:电动车轮胎耐候可靠性测试的核心技术与实践

作为电动车与地面接触的核心部件,轮胎长期暴露于户外复杂气候环境中,紫外线辐射是引发其性能衰退的关键诱因。紫外线会穿透轮胎橡胶表层,引发光氧化反应破坏分子链结构,导致轮胎出现龟裂、泛黄、弹性下降、强度衰减等问题,严重时可能造成胎侧开裂甚至爆胎,直接威胁行车安全。数据显示,户外使用 3 年的电动车轮胎,因紫外线老化导致的胎面裂纹率常超 30%,弹性衰减达 15% 以上,相关故障占电动车售后问题的比例逐年上升。紫外线加速老化试验箱通过人工模拟强化紫外线环境,可在数天至数周内复现户外数月甚至数年的老化效果,快速验证轮胎的耐候性能,提前暴露材料配方与结构设计中的潜在缺陷,成为电动车轮胎可靠性验证体系的关键装备。本文将系统阐述其技术原理、测试标准、实操方案及优化策略,为电动车轮胎耐候性测试提供全面技术支撑。

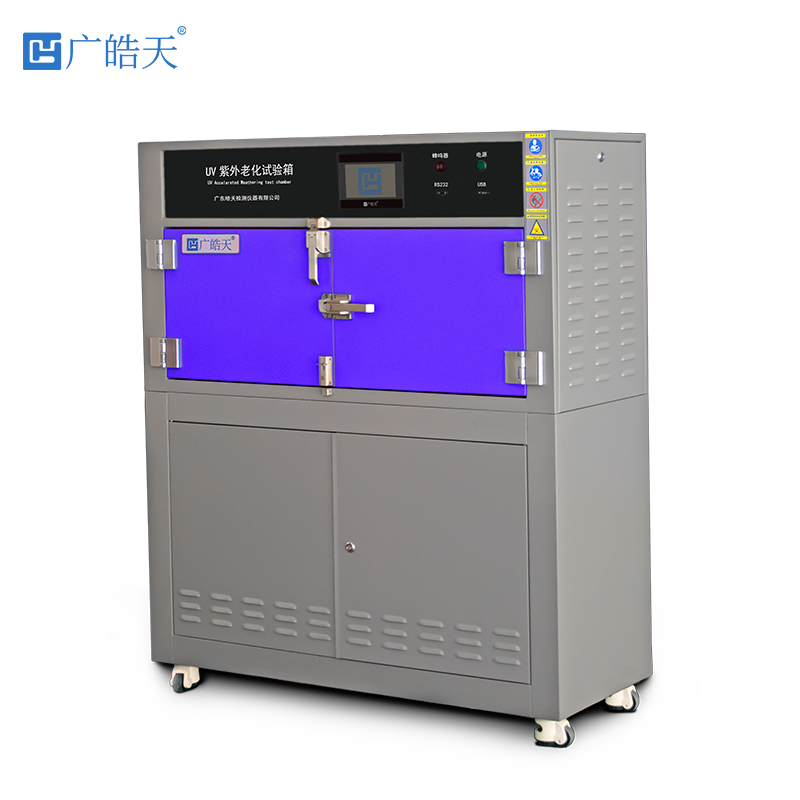

紫外线加速老化试验箱基于光化学降解原理,通过精准模拟自然环境中的紫外线辐射、冷凝露水等关键老化因子,构建加速老化测试体系。其核心结构由四大功能模块构成:

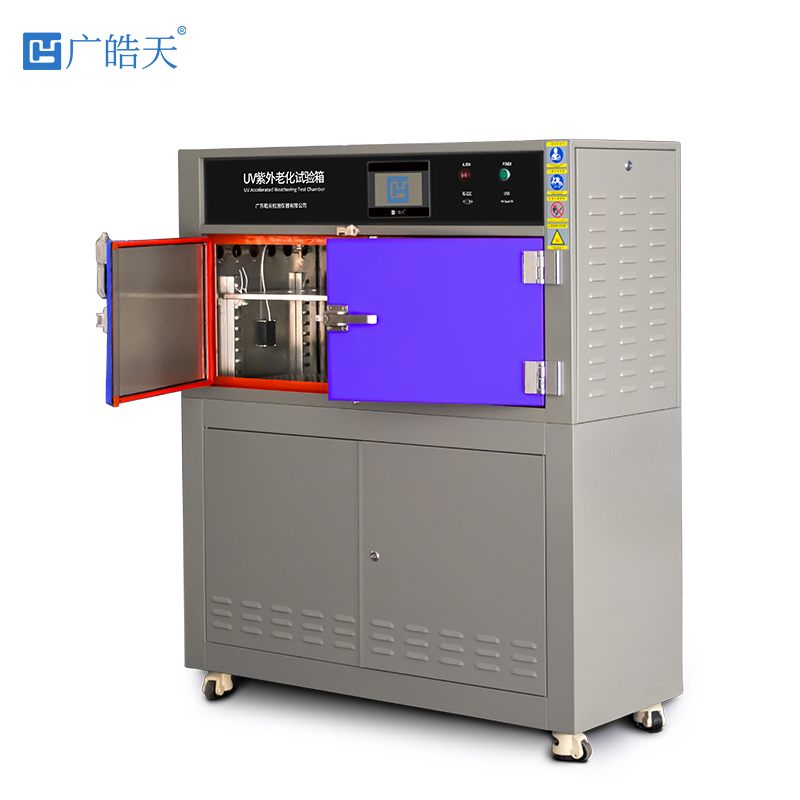

试验箱体系统:外壳采用冷轧钢板喷塑处理,内胆选用耐腐蚀 SUS304 不锈钢材质,有效抵御测试环境中的潮湿侵蚀。内置可调节角度样品架与 360° 旋转装置,支持 14-22 英寸规格轮胎或胎面切块样品固定,确保轮胎各表面均匀受照。

精准辐照系统:配备专�用紫外线灯管,光谱范围覆盖 290-400nm 关键老化波段,其中重点强化 UVB 波段辐射以模拟自然紫外线的破坏效应。辐照强度可在 0.5-1.5W/m?@340nm 范围内精准调节,部分设备支持光谱动态校准功能。

环境模拟系统:集成冷凝模块与湿度控制单元,湿度调节范围 30%-95% RH,可模拟昼夜露水凝结过程;搭配热风循环加热系统,温度控制范围 40℃-100℃,能精准还原夏季路面高温环境,实现 "紫外线 + 温度 + 湿度" 多因子协同老化模拟。

智能控制与安全系统:搭载工业级 PLC 控制器与触摸屏,支持光照时间、辐照强度、温湿度等参数的程序化设定与实时监控。内置灯管寿命预警、过温保护、缺水报警等安全机制,同时具备测试数据自动记录与曲线生成功能,保障测试过程安全可控。

轮胎紫外线老化测试需遵循严格的国际与国内标准体系,核心依据包括 ISO 4892《塑料实验室光源暴露试验方法》、GB/T 16422.3《塑料 实验室光源暴露试验方法 第 3 部分:荧光紫外灯》等基础标准,同时需符合 ISO 188《硫化橡胶或热塑性橡胶 加速老化和耐热试验》等橡胶材料专�项规范。部分车企与轮胎厂商还会制定公司级标准,进一步提升测试严苛程度,明确规定颜色变化 ΔE≤3.0、表面龟裂评级等具体指标。

更新时间:2025-10-23&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;

更新时间:2025-10-23&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫; 浏览次数:151

浏览次数:151